Forschung & Entwicklung im Maschinenbau

Wir sind Ihr Ansprechpartner für komplexe High-End Produkte

Wir entwickeln komplexe Hightech-Produkte, die in der Werkzeugmaschinenbranche weltweit als Technologietreiber gelten. Durch unsere jahrzehntelange Erfahrung in der Forschung und Entwicklung von Werkzeugmaschinen bieten wir unseren Kunden weltweit Wettbewerbsvorteile. Ziel unserer Entwicklungsaktivitäten ist, den Mehrwert unserer Produkte für die Kunden weiter zu steigern.

Es war und wird auch künftig das Ziel unserer Forschung und Entwicklung bleiben, unsere Produkte zukunftsweisend und ressourcenschonend zu entwickeln. Insbesondere bei der Energieeffizienz von Werkzeugmaschinen werden wir weiter Maßstäbe setzen. Die Qualität der Bewegungsführung und die Wechselwirkung des Werkzeuges und des Werkstückes am Toolcenterpoint stehen dabei immer im Mittelpunkt unserer Forschungs- und Entwicklungsaktivitäten.

Eine mittels FEM optimal ausgelegte Maschinenstruktur sowie die Einbindung von leistungsstarken Maschinenelementen, wie z.B. berührungslose Linearmotoren, gewährleisten eine ausgezeichnete Qualität der Bewegungsführung und einen besonders stabilen und dynamischen Prozess.

Spezielle Anforderungen und Verfahren erfordern spezielle Lösungen.

In enger Zusammenarbeit mit unseren Kunden entwickeln wir Produkt- und verfahrensspezifische Maschinen und Anlagen. Nach eingehender Analyse Ihrer Bearbeitungsaufgabe schlagen wir Ihnen technische und wirtschaftliche Lösungskonzepte vor und zeigen Alternativen auf.

Die Auslegung aller Maschinenelemente sowie die ganzheitliche Simulation sichern das Erreichen dieser Zielgrößen. Unsere langjährige Erfahrung und unser spezielles Know-How sind die Basis für die theoretische Abbildung der Realität. Die Leistungsfähigkeit und Produktivität einer Anlage können wir somit bereits im Vorfeld sicher bestimmen.

Linearmotortechnik

Technologie auf dem neuesten Stand der Technik

Der Einsatz der Linearmotortechnik garantiert konstruktive und mechanische Vorteile.

Seit 2004 setzt die FOOKE GmbH gezielt und erfolgreich Linearmotoren in ihre Produktreihe ENDURA ein.

Im Vergleich zu konventionellen Antrieben wie Kugelgewindetrieb oder Ritzel-Zahnstange besticht eine durch Linearmotortechnik ausgestattete Werkzeugmaschine durch hohe Antriebssteifigkeit, welche insbesondere auf die Reduzierung der Übertragungselemente im Antrieb zurückzuführen ist. Der Kraftfluss vom Motor zur abtriebsseitigen Mechanik erfolgt auf dem kürzesten Weg, sodass Umkehrspiel, Elastizitäten und Reibung, die für Begrenzungen der Dynamik verantwortlich sind, entfallen. Darüber hinaus werden weniger mechanische Störeinflüsse auf die Werkzeugmaschine übertragen.

Hohe Maschinendynamik bei bester Oberflächengüte

Die genannten mechanisch-geometrischen Eigenschaften des Linearmotors in Verbindung mit seiner hohen Antriebssteifigkeit resultieren in einem deutlich höheren Lageregelverstärkungsfaktor KV als in konventionellen Antrieben. Folglich lassen sich höhere Vorschubgeschwindigkeiten unter Beibehaltung eines vorgegeben Schleppabstandes realisieren, der in der Regel bei <1 µm liegt. In Abstimmung mit den Struktureigenfrequenzen werden individuell optimale Dynamikparametersätze (Ruck, Beschleunigung) eingestellt, um die Überschwingweite so klein wie möglich zu halten.

Folglich lassen sich mit Hilfe der Linearmotortechnik exzellente Oberflächen und sehr hohe Positionsgenauigkeiten in minimaler Zeit erreichen.

Linearmotor, der günstigere Antrieb?

Der berührungslose und verschleißfreie Antrieb sorgt für eine hohe Lebensdauer, so dass die Kosten für Montage- und Servicearbeiten gering bleiben. Dies zeigt sich auch im möglichen Kollisionsfall. Während es bei konventionellen Antrieben schnell zu Verspannungen oder Schäden im Antrieb kommt, was mit hohen Kosten und Zeitaufwand verbunden ist, bleibt der Linearmotor verschont.

Auch bei den laufenden Betriebskosten hat der Linearmotor wirtschaftliche Vorteile. Empirische Untersuchungen zeigen, dass der Gesamtenergieverbrauch pro Werkstück bei linearangetriebenen Werkzeugmaschinen, aufgrund der kürzeren Bearbeitungszeit, geringer ausfällt.

Highlights und Vorteile der Linearmotortechnik

- hohe Achsdynamik (Ruck, Beschleunigung, Geschwindigkeit)

- geringer Schleppfehler

- hoher KV-Faktor

- hohe Kontur-, Positionier- und Wiederholgenauigkeit

- verschleißfrei und Antriebssteif

- exzellente Konturtreue

- energieeffizient

- Hochdynamisch (hoch einstellbarer Ruck und Beschleunigung)

- Antriebssteif

- Wenige mechanische Übertragungselemente

- Weniger Störeinflüsse auf die Maschinenstruktur

- Keine Lose bei Umkehrbewegung

- Hoher Kv-Faktor möglich

- Exzellente Oberflächengüte und Positioniergenauigkeit

- Montage-, Wartungs- und Servicefreundlich

- Energieeffizient

- Verschleiß- und Reibungsfrei

Steigern Sie Ihre Produktivität mit den innovativen FOOKE Performance-Kits!

Die Leidenschaft für Technik treibt uns an.

Unsere innovativen F&E – Projekte.

MeGro

Entwicklung eines 5-achsigen FSW-Prozesses zum Fügen großer Alumniumbleche zu einem Flugzeugrumpf. Friction Stir Welding substituiert Nieten.

In einem Kooperationsprojekt mit der renommierten Technischen Universität Darmstadt und unserem geschätzten Kunden, AIRBUS Aerostructures GmbH, hat FOOKE eine innovative 5-Achs-FSW-Anlage samt Vakuum-Spannvorrichtung entwickelt, konstruiert und gefertigt. Diese Anlage dient dem Zweck, sphärisch gekrümmte Rumpfschalen des Airbus A321 zu verschweißen.

Das Forschungsprojekt „MeGRO“, welches von der Investitions- und Förderbank Niedersachsen gefördert wurde, hat aufgezeigt, dass das herkömmliche Nietverfahren durch das FSW-Verfahren substituiert werden kann. Durch diese neue FSW-Applikation gelingt es, das Gewicht eines Flugzeugs signifikant zu reduzieren: 1 kg pro Meter Flugzeug. Dies führt zu einem spürbaren Rückgang des Kerosinverbrauchs und trägt somit zu einer umweltfreundlicheren Luftfahrt bei.

Vorteile:

- Kein Dichtmittel

- Keine Bohrspäne

- Geringerer Werkzeugverschleiß

- Geringerer Energieverbrauch

- Geringerer Treibstoffverbrauch

- Bessere Aerodynamik

- Reduktion des Reinigungsaufwandes

- Keine Nietkopfwartung

- Volle Recyclingfähigkeit der Längsnaht

- Wegfall der Titan-Verbindungselemente

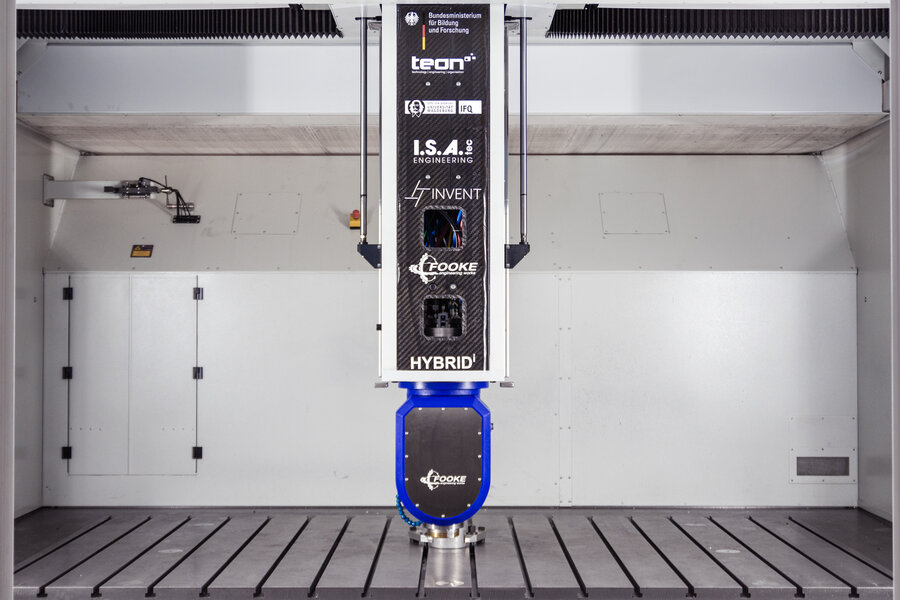

HYBRIDi

Entwicklung einer intelligenten Leichtbaustruktur für hybride Werkzeugmaschinen

In einem gemeinsamen F&E-Projekt wurde zusammen mit namhaften Projektpartnern die Entwicklung einer intelligenten Leichtbaukomponente als integraler Bestandteil einer Werkzeugmaschine vom Typ ENDURA® 700LINEAR der FOOKE GmbH durchgeführt. Aufgrund seiner zentralen Funktion innerhalb der Werkzeugmaschine wurde der vertikale Z-Schlitten als Demonstrator-Komponente ausgewählt. Dabei wurde das Material des konventionellen Guss-Z-Schlitten durch eine hybride Mischbauweise aus Faserverbundkunststoffen und metallischen Werkstoffen substituiert. Gleichzeitig wurde der Einbau von einfach zu realisierenden und zu integrierenden Sensornetzwerken in Verbundstrukturen zur dauerhaften Überwachung des Prozessverhaltens erforscht.

In umfangreichen messtechnischen Untersuchungen konnte das große Potenzial von Strukturelementen aus Faserverbundkunststoffen erfolgreich nachgewiesen werden.

Vorteile:

Produktivität: + 15 %

Genauigkeit: + 70 %

Energiekosten: - 20 %

Steigerung der Oberflächenqualität

Dieses Projekt wurde vom BMBF gefördert.

Link zu Youtube: youtu.be/bvU-66U7V2U

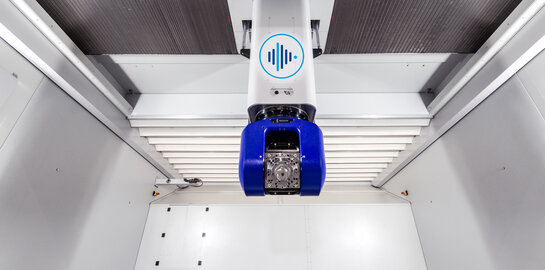

HyLaB

Maschinenkonzept zur Hybriden Laser-Bearbeitung beim Umrissfräsen von Faserverbund-Großstrukturen (Laser-Scored-Machining)

In einem gemeinsamen F&E-Projekt wurde zusammen mit namhaften Projektpartnern ein neues Konzept zur Bearbeitung von Faserverbund-Großstrukturen entwickelt. Dabei wird ein Laserstrahl vorlaufend zum Fräser entlang der Bauteilkante geführt. Die Kombination aus Lasern und Fräsen verbindet die Vorteile beider Fertigungsverfahren miteinander und sorgt somit für eine qualitativ hochwertige Bauteilkante, die keine weitere Nacharbeit erfordert.

Die Anwendbarkeit des Verfahrens konnte für verschiedene Faserverbundkunststoffe nachgewiesen werden – insbesondere auch für anspruchsvolle CFK-Laminate mit unidirektionaler Decklage oder auch GFK- oder Coppermesh-Decklagen, welche häufig in der Luftfahrtindustrie eingesetzt werden (Segment CFK-Flügelschale A320).

Vorteile:

Produktivität: + 30 %

Werkzeugstandzeiten: + 40 %

Steigerung der Bauteilkantenqualität -> keine Nacharbeit.

Dieses Projekt wurde vom BMWK gefördert.

Link zu Youtube: youtu.be/xaEtiFBRSWk

CFK-Span

Entwicklung eines CFK-Grundkörpers für die spanabhebende Fertigung

Gemeinsam mit dem IFW der Universität Hannover und der Invent GmbH wurde ein Großfräser aus Faserverbundkunststoffen und Aluminiumwaben entwickelt, der für die Fertigung von Aluminiumpräzisionsplatten geeignet ist. Die Masse konnte dabei um 80 % gesenkt werden, was die dynamischen systembestimmenden Eigenschaften erheblich verbessern konnte.

Der entwickelte Großfräser wurde bereits bei einem namhaften Kunden über einen Zeitraum von mehr als 18 Monate eingesetzt. Die theoretisch ermittelten Vorteile konnten im realen Produktionsbetrieb bestätigt werden.

Vorteile:

Oberflächengüte: + 50 %

Massenreduzierung: - 80 %

Besseres Ein- und Auslaufverhalten.

Dieses Projekt wurde vom BMBF gefördert.

Green

Energieeffiziente Werkzeugmaschine durch neuartige Kühlung

Gemeinsam mit dem IFW der Universität Hannover wurde eine beispielhafte Werkzeugmaschine der FOOKE GmbH vom Typ ENDURA® 900LINEAR mit einem aktiven Kühlkonzept ausgestattet, um Verlagerungen des TCP´s aufgrund von Temperaturunterschieden zu kompensieren. Dazu wurde die Sensibilität einzelner Strukturelemente in Abhängigkeit verschieden aufgebrachter Wärmeleistungen beschrieben und durch die aktive Kühlung egalisiert.

Das aktive Kühlungskonzept garantiert geringste Abweichungen am TCP bei Werkzeugmaschinen. Insbesondere in Produktionshallen, in denen die Temperatur am Tag um mehr als 5°C abweichen, bietet dieses System die Lösung.

Vorteile:

Genauigkeiten: + 45 %

Geringere Einmesszeiten.

Weniger Bauteilausschuss.

Dieses Projekt wurde vom BMWK gefördert.

AMAvia

Digitalisierte Prozesskette für die innovative Kombination von Laser-Lichtbogen-Hybrid-Additive-Manufacturing (LLHAM) und intelligenten Fräsprozessen zur Produktivitäts- und Qualitätssteigerung bei der Herstellung metallischer Großstrukturen in der Aviation-Industrie

Projektlaufzeit: 01.11.2020 - 31.10.2024

Projektpartner: Ceratizit - Fraunhofer IAPT - Heggemann AG - IPMT TU Hamburg - Racontec - Siemens AG

Kerninhalte:

Kosteneffiziente und ressourcenschonende Herstellung von Aluminium- und Titanstrukturbauteile für die Luftfahrtbranche

Steigerung der Aufbauraten bei der additiven Fertigung durch Laserbasiertes Schweißen

Entwicklung einer adaptiven Frässtrategie zur Kompensation von Bauteilverzügen, die durch das Lösen von Eigenspannungen entstehen